當前位置:首頁 > 文章資訊 > 模具專業 > 吹塑成型工藝及模具設計要領

吹塑成型工藝及模具設計要領

吹塑成型技術(Forming Technology Blow Molding)

吹塑成型技術通常用于大規模生產中空包裝容器的生產,是一個迅速生產大量的薄壁零件的方法。

一.吹塑成型技術精簡篇

吹塑成型技術分為三種不同方法:擠出吹塑(EBM),注射吹塑(IBM)和注射拉伸吹塑(ISBM)。每個流程都有其特定的工藝,適用于不同的行業。

? 擠出吹塑(EBM)

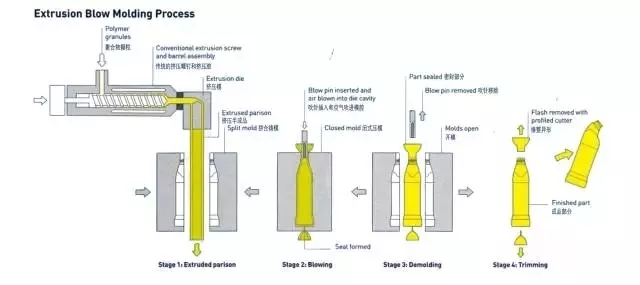

擠出吹塑EBM(Extrusion blow molding)

EBM在大多數應用實例中適用,且備受歡迎,因為其設備和運行成本較低。它算是一種萬能的工藝,可用于生產各種形狀的產品,材料的選擇也很廣泛。其容器可以做整體處理,并且實現多個分層效果。

擠出吹塑EBM

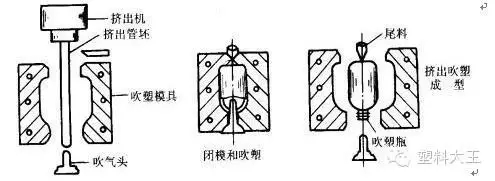

第一階段生產的過程中,傳統的擠壓裝配會將塑料聚合物加熱后擠壓到容器。聚合物被擠壓裝置擠壓在芯棒中成為圓管狀,稱為擠壓半成品,其擠壓的過程是連續的。

第二階段,一旦半成品已達到足夠長度,兩邊模具會順勢關閉,圓管狀的半成品被模具的底部邊緣修剪密封,形成瓶底。隨后,半成品頂部被型坯切刀裁剪,橫向轉移到第二個設備,那里的空氣吹針會將氣體吹入設備,把聚合物撐大,迫使半成品在模具內貼合內壁,形成需要的形狀。隨后熱聚合物會因為接觸到冰冷的模具內壁而凝固.

第三階段,冷卻,將模具內半成品充分冷卻后打開模具,就可以得到需要的產品。取出之后,由工人將容器進行修整,就得到了最后的成品。

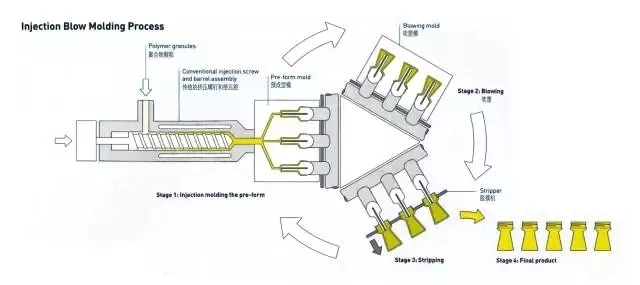

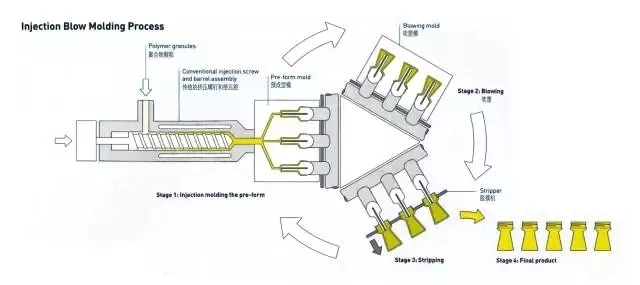

? 注射吹塑IBM(Injection blow molding)

注射吹塑IBM是一種相對于擠出吹塑EBM更為精確的工藝,適用于要求更高的工業應用,如醫療和化妝品包裝容器。可以用于生產產品尺寸要求非常準確的容器。

注射吹塑IBM的加工過程核心是基于一個旋轉裝置。

第一階段,預成型加工模塊將加熱后的聚合物原料注入芯棒,完成頂端細節加工后,芯棒和預成型模塊會旋轉120°。

第二階段,空氣吹到預成型加工模塊中,迫使半成品形成模具的形狀。

第三階段,充分冷卻后,模塊旋轉120°,剝離芯棒,完成注塑。剝離之后,會進行修整,形成需要的產品。

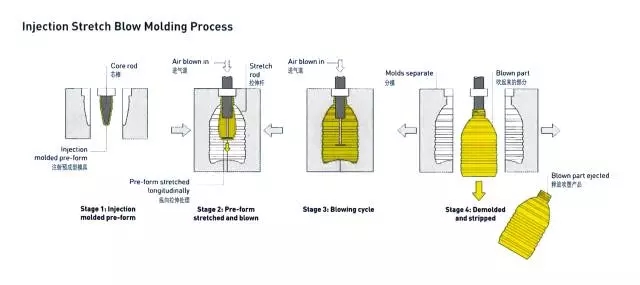

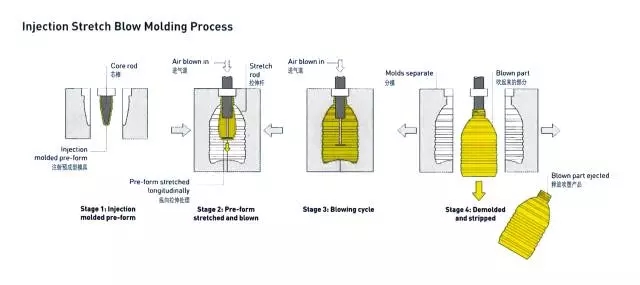

? 注射拉伸吹塑ISBM(Injection Stretch Blow Molding)

注射拉伸吹塑ISBM通常用于生產高質量的透明質感等,要求明確的容器,如PET材料的水杯。循環注入方法可以確保產品的精確度,循環拉伸方法可以提供優越的力學性能。ISBM尤其適用于飲料、農藥和個人護理產品包裝。

注塑吹塑成型過程中,注塑預成型是被送到型芯上,進入吹塑模腔中吹塑成型的。

制品的質量和壁厚取決于注塑模腔的形狀。改變注塑參數僅僅對制品重量有很小的調節。

注塑模具使用的材料為鋼。為了提高充模質量,經常對模具表面進行化學處理。

對于蘸料吹塑成型,吹塑桿侵人蘸料室。頸環被充滿后,吹塑桿拉回“通過設計蘸料室活塞的動作可以改變型坯的軸向壁厚。然后型坯由吹塑模具移走,吹塑制品。在此之后,吹塑桿退回,吹塑過程用一個輔助吹塑桿繼續進行。因為注塑吹塑成型和蘸塑吹塑成型不用切邊,可以用鋁制造它們的模具。

第一階段,ISBM過程使用和IBM相同的技術,其中預成型過程形式是和注射成型一樣,將聚合物注射到芯棒進行加工。

第二階段,ISBM芯棒拉伸桿被移除和替換。預成型模塊插入到吹制模,夾緊并關閉。

第三階段,通過拉伸桿定位模具縱向,并向模具中吹入空氣,將聚合物吹到模具邊緣。

第四階段,冷卻后模具打開,從拉伸桿部分剝離,從而得到產品。

二.吹塑成型的工藝及影響吹塑加工成型的因素。

1、吹塑原料的選擇

在吹塑中原料的選擇很重要。首先要求原料的性能滿足制品的使用要求,其次是原料的性能必須符合吹塑工藝的要求。高密度聚乙烯取0.94-0.96克/厘米熔體指數范圍。低熔體指數樹脂吹塑時有利于防止型坯下垂,容易得到壁厚均勻的管坯。但是螺桿轉速增高時,低熔體指數的樹脂外觀粗糙。因此對于上述熔體指數范圍的選用,大中型吹塑制品以防止型坯下垂為主,宜偏低一些;小型吹塑制品選偏高一些。

2、溫度的控制

在擠出管坯過程中溫度控制的精確度對于管坯質量影響很大。例如溫度過低型坯表面粗糙,溫度高表面光澤好,但下垂嚴重。在擠出聚氯乙烯等容易熱降解的樹脂時,還要注意控制溫度使其不超過降解溫度。

3、螺桿轉速對擠出管坯的影響

螺桿轉速是影響管坯質量的一個重要因素。高的擠出速度能夠提高產量,減少型坯下垂,但是型坯表面質量下降。尤其是剪切速率增大造成某些塑料,如高密度聚乙烯,可能出現熔體破裂現象。而且轉速提高時大量摩擦熱的產生使聚氯乙烯等塑料有瞬間降解的危險。所以一股吹塑機都選用大一點的擠出裝備,使螺桿轉速在70轉/分以下。

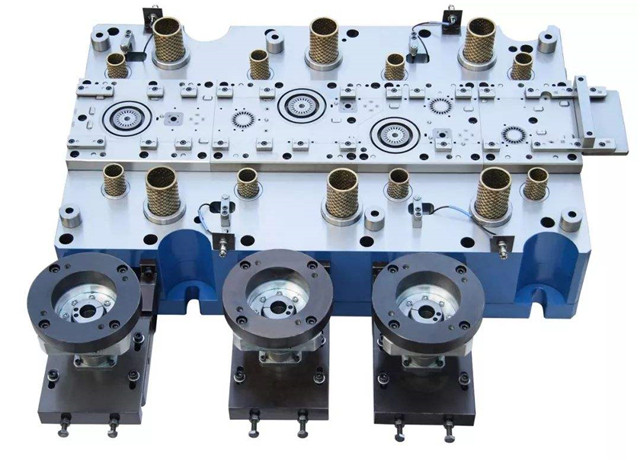

4、口模對擠出管坯的影響

口模是決定型坯尺寸及形狀的重要裝置,所以要求內表面光潔度應達到10且尺寸必須按設計要求加工。口模定型段尺寸一般可選用8倍口模芯棒之間隙數值。

可見,要做好吹塑產品,好的選料,吹塑工程師對于吹塑機器的溫度控制,對螺桿和口模的選擇是非常講究的。

三.這些吹塑技術的區別

再來說說這些吹塑技術的區別,最大的區別就是每個技術之間容納的能力不同。

IBM通常生產的容器空間為3毫升到1升(0.005 到1.760品脫),而ISBM可以生產50毫升和5升(0.088 到8.799品脫)的容器。EBM可以創建最大的容積,可以介于3毫升和220升(0.005到387品脫)。

各自的優點:EBM的主要優點是,在選材上可以有更多選擇進行復雜的造型生產。而ISBM可以用來產生有更多細節的容器。ISBM在拉伸吹期間,可以大大增加調整產品的機械強度。

應用場景方面:EBM主要用于醫療、化工、消費品行業容器,如藥片瓶和藥水瓶瓶,快消品包裝。IBM主要用于精確度更高的快消品包裝和醫療包裝。ISBM主要在個人護理產品包裝,農用化學品包裝,一般化學品包裝,食品和飲料及醫藥行業生產的瓶子,產品油容器、農用化學品容器、健康衛生產品,化妝品產品,和其他一些食品容器。

在設計吹塑工藝時,還有許多因素需要考慮,包括用戶(人體工程學),產品(內容,物料,感光性),灌裝(頸部、內容和填充線)、包裝和表現(例如標簽使用和打印)。

成本方面:EBM是最便宜的,IBM的工具通常比EBM貴兩倍,而ISBM是最昂貴的。單件生產周期均非常迅速,單套模具生產一批零件只需要1 - 2分鐘。實現生產自動化后,勞動力成本可以降到很低。

投產和換模具的成本會比較高,所以機器往往專注于單一產品。

四.計算機在吹塑成型中的應用

通常采用計算機進行吹塑成型設計。對于制品設計和NC程序設計,優先采用三維(3D)系統。對于模具設計更傾向于采用二維(2D)計算機輔助設計系統( CAD)。

促使采用3D CAD系統的是汽車工業。汽車制造商主要用3D技術發展了他們的產品,并讓他們的供應商有權使用全部的VDA—FS數據文件¨,。然后模具制造者用這些數據設計模具和對他們的洗削機器編程。

由于制品的復雜性,直接將模型轉移到吹塑模具中還無法證明是實際可行的。在大多數情況下,模型是吹塑模具制造中的一個過渡步驟。這可以認為是有用的,因為:在自動化工業中,產品的設計者不是擠出吹塑成型的專家;在真實的生產開始之前,產品經常改變;一個1.l的模型在裝配試驗中是非常有用的;模具的制造

并不總是很簡單,特別是在分型線區域。為了有助于吹塑成型過程及滿足模具制造的需要,可能要改變制品。

3D表面數據能夠容易地被用于確定參考點以檢驗制品和對任何測量機器編程。3D CAD設計促使使用人員精確描繪制品的幾何形狀。另外,用它制作模型是不可能的。

對于包裝制品,用3D設計方法確定必要的充模體積,然后反復確定制品的外部尺寸相對較為容易。該方法可減少體積和尺寸的錯誤,這些錯誤會導致重復性工作及成本顯著提高。

CAD的優點:能夠準確描繪制品;消除數據轉換引起的錯誤;容易改變設計,減少主要變化所引起的全部錯誤;可以抽取任何數據以檢查模型、模具和制品的尺寸;快速存取數據。缺點:平面位置模型化( 3D設計)比普通2D設計要貴。

通常,設計所造成成本的增加可通過模型應用時成本的減少得到補償。

以上就是100唯爾(100vr.com)小編為您介紹的關于成型工藝的知識技巧了,學習以上的吹塑成型工藝及模具設計要領知識,對于成型工藝的幫助都是非常大的,這也是新手學習模具專業所需要注意的地方。如果使用100唯爾還有什么問題可以點擊右側人工服務,我們會有專業的人士來為您解答。

本站在轉載文章時均注明來源出處,轉載目的在于傳遞更多信息,未用于商業用途。如因本站的文章、圖片等在內容、版權或其它方面存在問題或異議,請與本站聯系(電話:0592-5551325,郵箱:help@onesoft.com.cn),本站將作妥善處理。

成型工藝課程推薦

模具專業熱門資料

模具專業技術文檔

推薦閱讀

向客服提問

向客服提問